Fout in e-mailformaat

emailCannotEmpty

emailDoesExist

pwdLetterLimtTip

inconsistentPwd

pwdLetterLimtTip

inconsistentPwd

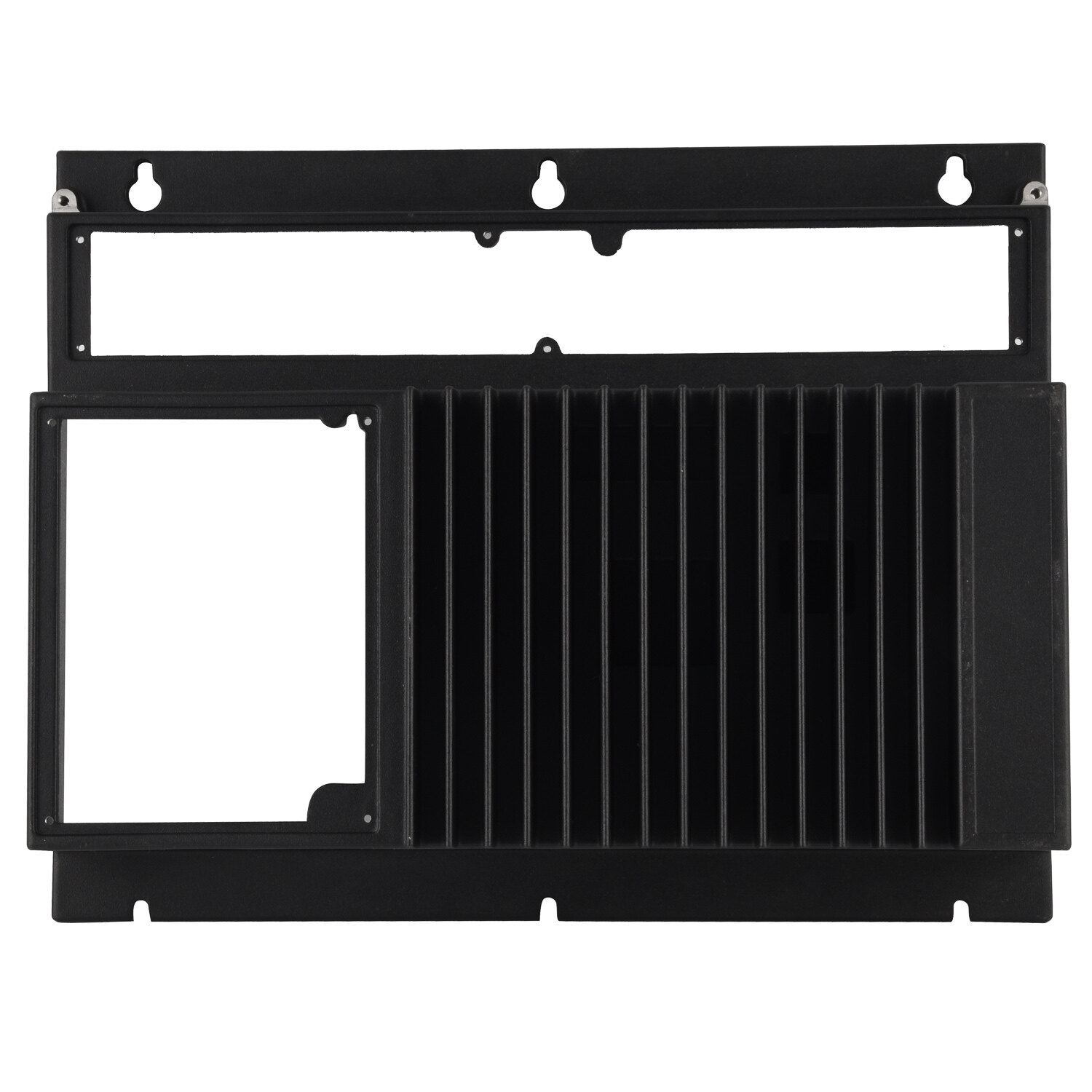

Verschillende methoden voor oppervlaktebehandeling voor sterfte-delen

Verschillende methoden voor oppervlaktebehandeling voor sterfte-delen

Oppervlaktebehandeling is een technische methode van kunstmatig vormende oppervlaktelagen met verschillende mechanische, fysische en chemische eigenschappen van het oppervlak van het substraat. Het doel van de oppervlaktebehandeling is om te voldoen aan de corrosieweerstand, slijtvastheid, decoratieve eigenschappen en andere speciale functionele vereisten van het product. Hieronder nemen wij u mee om verschillende oppervlaktebehandelingsprocessen van sensorproductie te begrijpen, volgens de classificatiemethode van het gemeenschappelijke behandelingsproces van het metaaloppervlak, is oppervlaktebehandeling verdeeld in vier categorieën: 1, mechanische oppervlaktebehandeling: zandstralen, schotstraal, polijsten, polijsten, polijsten, polijsten, polijsten, polijsten, Polijsten, polijsten, borstelen, spuiten, schilderen, olie veeg en zo aan.2. Behandeling van chemische oppervlaktes: blauw en zwart, fosforisatie, beitsen, chemische platen van verschillende metalen en legeringen, TD -behandeling, QPQ -behandeling, chemische oxidatie, enz .3. Elektrochemische oppervlaktebehandeling: anodisatie, elektrochemisch polijsten, elektropatisering, enz .4. Moderne oppervlaktebehandeling: chemische dampafzetting CVD, fysische dampafzetting PVD, ioninjectie, ionenplaten, laseroppervlakbehandeling, enz.

Hieronder zullen we u kennis laten maken met verschillende oppervlaktebehandelingsprocessen.

Mechanische oppervlaktebehandeling: zandstralen

Zandsterkte is de impact van snelle zandstroomreiniging en het proces van grovere matrixoppervlak, namelijk de gecomprimeerde lucht als kracht, om een snelle straalstraal te vormen die zal spuiten (koperen erts, kwartszand, diamantzand, ijzeren zand, hainan Zand) Snelle injectie om het oppervlak van het werkstuk te hanteren, het buitenoppervlak van het werkstukoppervlak uiterlijk of vormverandering te maken.

Behandeling van chemische oppervlakken: beitsen

Technologie voor chemische oppervlaktebehandeling is een effectieve methode om de corrosie van roestvrijstalen materialen te voorkomen, en deze behandelingsmethode is kosteneffectiever. Over het algemeen, hoe lager het chroomgehalte, hoe lager de corrosieweerstand van roestvrijstalen materialen. Voor optimale corrosieweerstand moet de beschadigde metaallaag op tijd worden verwijderd om een betere integriteit van legerings roestvrijstalen oppervlakken te bereiken.

Voor sommige roestvrijstalen materialen kan een langere beitstijd nodig zijn. In dit proces zijn er soms enkele ernstige kleurproblemen, die meestal worden veroorzaakt door slechte gasbehuizing. De mechanische verwijdering van alleen oppervlakte -onzuiverheden kan de schurende of andere deeltjes achterlaten (die de corrosieweerstand van het materiaal kunnen beïnvloeden), en deze enkele mechanische methode is meestal onvoldoende om het oppervlak volledig te reinigen. Als mechanische middelen worden gebruikt, is chemische passivering ook vereist om een optimale corrosieweerstand van het materiaal te bereiken. Het beitsproces gebruikt soms enkele sterke zuren, zoals een mengsel van hydrofluorinezuur (HF) en salpeterzuur (HNO3), om de vuillaag en de onderste chroom -uitputtinglaag te verwijderen om de corrosieweerstand te herstellen. Een mengsel van HF en HNO3 is de meest voorkomende en meestal de meest effectieve. Het is vermeldenswaard dat zuren in verschillende vormen kunnen worden gebruikt, zoals een gel of pasta. Het in de handel verkrijgbare mengsel van hydrofluorzuur en salpeterzuur bevat ongeveer tot 25% HNO3 en 8% HF. Zuurwasoplossingen kunnen ook ingebedde verontreinigingen, zoals koolstofstaal, ijzer- en ijzeroxidedeeltjes, effectief verwijderen. Naast de HNO3- en HF -zuurmengsels kunnen veel verschillende beitsende oplossingen worden gebruikt, sommige kunnen worden gebruikt voor gespecialiseerde toepassingen, maar hun beitsproces is meestal iets langzamer.

Elektrochemische oppervlaktebehandeling: anodisatie

Een elektrolytisch oxidatieproces waarbij het oppervlak van een aluminium en een aluminiumlegering meestal wordt omgezet in een oxidefilm met beschermende, decoratieve en enkele andere functionele eigenschappen. Uit deze definitie omvat aluminium geanodiseerde oxidatie alleen het proces van het genereren van geanodiseerde film. De delen van metaal of legering worden gebruikt als een anode om een oxidefilm te vormen. Metaaloxidefilm verandert de oppervlaktetoestand en eigenschappen, zoals oppervlaktekleuring, verbetert de corrosieweerstand, verbetert slijtvastheid en hardheid, beschermt het metaaloppervlak, enz. Geanodiseerd aluminium of zijn legering, verbetert de hardheid en slijtvastheid, tot 250 ~ 500 KG / vierkante mm, goede hittebestendigheid, hard anodize filmsmelten Punt tot 2320K, uitstekende isolatie, slijtvastheid tegen spanning tot 2000V, verbetert de corrosieweerstand, in = 0,03Nacl zoutspray na duizenden uren zonder corrosie.

Moderne oppervlaktebehandeling: fysieke dampafzetting van PVD

Fysieke dampafzetting (fysieke dampafzetting), verwijst naar de vacuümconditie, met behulp van lage spanning, hoogstroomboogafvoertechnologie, het gebruik van gasafvoer om het doelmateriaal te verdampen en het verdampte materiaal en gas worden geïoniseerd, met behulp van de versnelling van de elektrische Veld, het verdampte materiaal en zijn reactieproducten die op het werkstuk zijn afgezet. Fysieke dampafzetting (fysieke dampafzetting), verwijst naar de vacuümconditie, met behulp van lage spanning, hoogstroomboogafvoertechnologie, het gebruik van gasafvoer om het doelmateriaal te verdampen en het verdampte materiaal en gas worden geïoniseerd, met behulp van de versnelling van de elektrische Veld, het verdampte materiaal en zijn reactieproducten die op het werkstuk zijn afgezet.