Fout in e-mailformaat

emailCannotEmpty

emailDoesExist

pwdLetterLimtTip

inconsistentPwd

pwdLetterLimtTip

inconsistentPwd

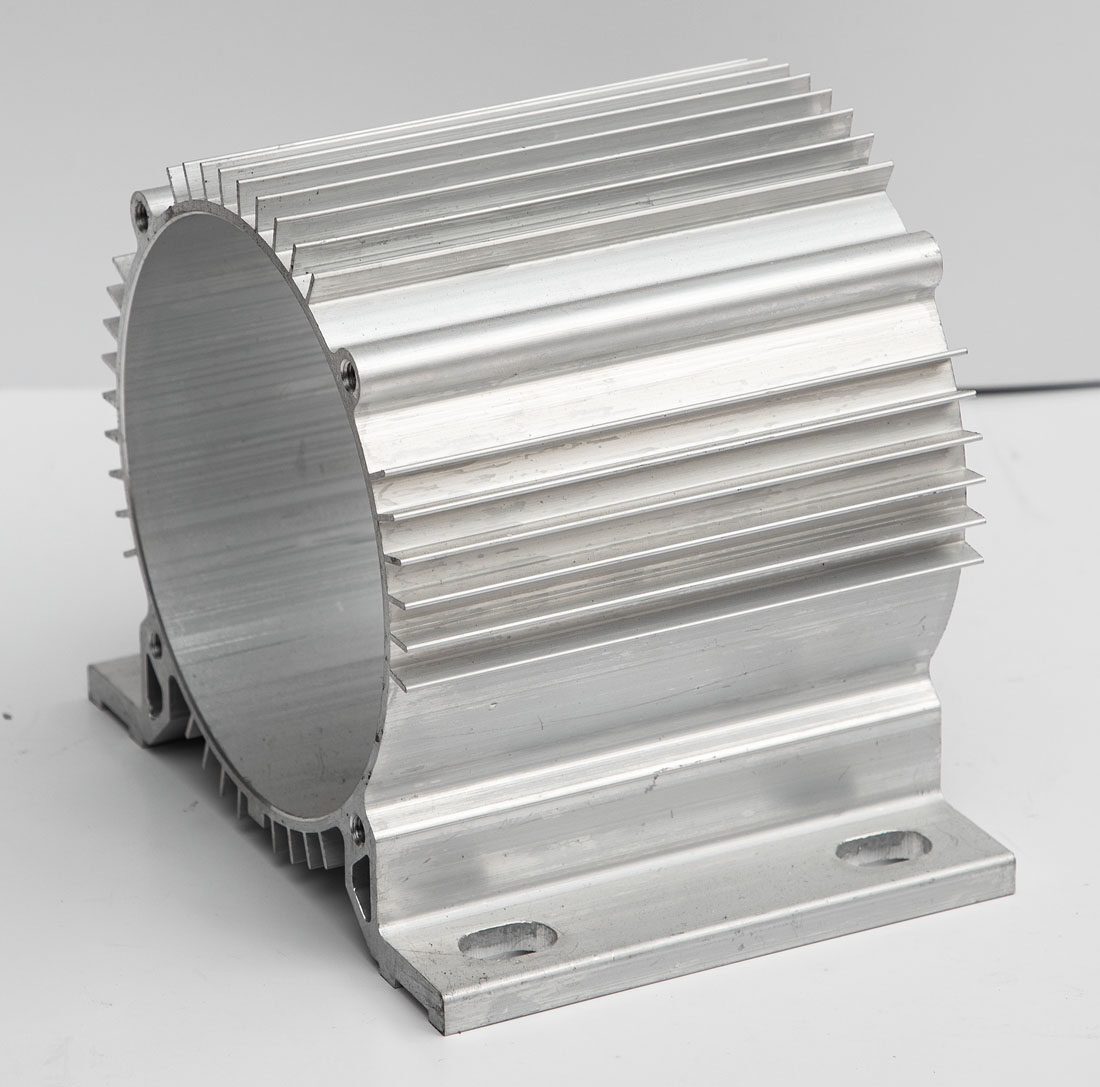

Waarom hoge druk die casting is?

0

00-ton machine die een groot deel van de Underbody van het model Y zal werpenen bestelde machine van 8000 ton voor grotere onderdelen

Hitte te behandelen

Warmtebehandeling is niet alleen meer voor zandgietsels. Hoge druk die gietstukken worden nu met warmte behandeld en gebruikt in structurele toepassingen in de auto-industrie. Dit wordt bereikt met behulp van unieke legeringen die onzuiverheden zoals ijzer minimaliseren en vacuümhulp gebruiken om een gieten te maken met weinig porositeit om te borrelen tijdens warmtebehandeling.

Als je een gietstuk nodig hebt, moet je beginnen met het evalueren van hogedruk die casting. Neem contact met ons op via Saige Machine

En laat ons ervaren team u in de goede richting begeleiden voor uw project.

Dus, waarom kiezen voor hogedruk die over een ander proces gieten?

1.Wanddikte

HPDC maakt de dunste wanden van elk gietproces mogelijk. Door de hoge injectiesnelheden kan het metaal dunne en ingewikkelde holten vullen voordat het metaal begint te stollen. Wanddiktes minder dan 2 mm kunnen worden bereikt in aluminium en zo dun als 1 mm in zink. Het vermogen om dunne muren te werpen is een aanzienlijk voordeel voor een ontwerpingenieur. Complexe geometrieën kunnen ook worden geproduceerd om veel toepassingen te passen en resultaten in een zeer lichtgewicht onderdeel.

1.Toleranties

Die casting kan de meest precieze toleranties van elk ander gietproces bereiken. Die -cast sterft worden vervaardigd uit H13 -gereedschapsstaal en kunnen precisie worden bewerkt en gepolijst naar de micron. De duurzaamheid van het staal- en snelle stollingstijd van het proces zorgt ervoor dat strakke toleranties consistent worden geproduceerd gedurende de hele levensduur van de dobbelsteen.

1.Porositeit

Gevangen lucht en gas in een gieten wordt porositeit genoemd. Het HPDC -proces kan tijdens het vullen meer turbulentie opleveren dan andere processen, maar dat betekent niet noodzakelijkerwijs meer porositeit. HPDC compenseert turbulente vulling met behulp van snelle stolling en hoge druk om porositeit in het onderdeel te minimaliseren. Bij General Die Casters gebruiken we Fondarex-vacuümhulp die tijdens het vullen een bijna-vacuümconditie creëert in de matrijsholte om de integriteit van het giet te optimaliseren.

1.Microstructuur

De eigenschappen van een gieting zijn het resultaat van de korrelstructuur, die wordt gecreëerd als het gieten stolt. Snellere stolling creëert een strakke matrix van kleine korrels. Hoe kleiner de korrels, hoe beter de eigenschappen omdat het de korrelgrenzen zijn, niet de korrels zelf, die geneigd zijn om onder stress te falen. HPDC produceert de beste algemene eigenschappen vanwege de superieure stollingsnelheid.

1.Kracht voor gewicht

Wanneer u dunne wanden combineert met een fijne microstructuur, is het resultaat een sterke, lichtgewicht gieting die moeilijk te verslaan is.

1.Gereedschapskosten

HPDC heeft een relatief hoge gereedschapskosten in vergelijking met de andere castingprocessen. Die-gegoten sterft zijn precies gebouwde, zware stalen mallen die bestand zijn tegen de injectie- en vergrendelingskrachten van de matrijsgietmachines.

Deze hogere gereedschapskosten worden gecompenseerd met een lange levensduur van het gereedschap en de mogelijkheid om sterft te ontwerpen om meerdere onderdelen tegelijk te produceren, waardoor de onderdeelprijs wordt verlaagd. De matrijsholtes (het werkende gedeelte van de dobbelsteen) kunnen in het algemeen ten minste 100.000 cycli verwerken voordat ze moeten worden vervangen. De kosten voor het opknappen van de dobbelsteen met nieuwe holtes zullen ongeveer de helft van de initiële investering zijn, omdat het houderblok vaak kan worden gerenoveerd en hergebruikt voor enkele honderdduizend schoten.

Bij General Die Casters runnen we sterft met maximaal 12 holtes die meer dan 1,2 miljoen onderdelen zullen produceren tijdens het leven van de dobbelsteen. Wanneer deze factoren in aanmerking worden genomen, zijn de gereedschapskosten per stuk vaak beter economisch zinvol.

1.Oppervlakte -afwerking

Hoge druk die casting kan een oppervlakte-afwerking creëren die perfect is voor afwerking en vaak wordt gebruikt als een cosmetisch brandpunt van een product. Deze oppervlakte -afwerking wordt bereikt met snelle vultijden en gladde wanden van de cast sterft. Hoge druk die gietstukken kunnen worden gestraald, geverfd, geanodiseerd, verchroomd en zelfs gepolijst tot een spiegelafwerking

1.Gietkosten

Hoge druk die afgietende kosten zijn, zijn meestal lager dan andere processen vanwege de hoge productiesnelheid. Hoge druk die gietmachines kunnen fietsen van 60-120 cycli per uur, afhankelijk van de grootte van het onderdeel. Wanneer dit wordt gecombineerd met de mogelijkheid om matrijzen te gebruiken die meerdere holtes tegelijk produceren, kunt u duizenden onderdelen in een dienst maken. Dit resulteert in een zeer economische stukprijs. Aangezien een dobbelsteengieting veel dunnere wanden kan hebben, kan het gewicht van het gieten ook veel minder zijn dan andere processen die bijdragen aan een prijs van mindere stukken door minder metaal te gebruiken.

1.Gietgrootte

Die cast -technologie en machinegrootte blijven evolueren met grotere en betere machines. Gietgrootte kan ooit een beperking zijn geweest voor het gieten van hoge druk, maar dat verandert. Veel automotive- en mariene motorblokken zijn nu hogedruk die op 4500 ton machines. Telsa installeert momenteel een 6 .

1.